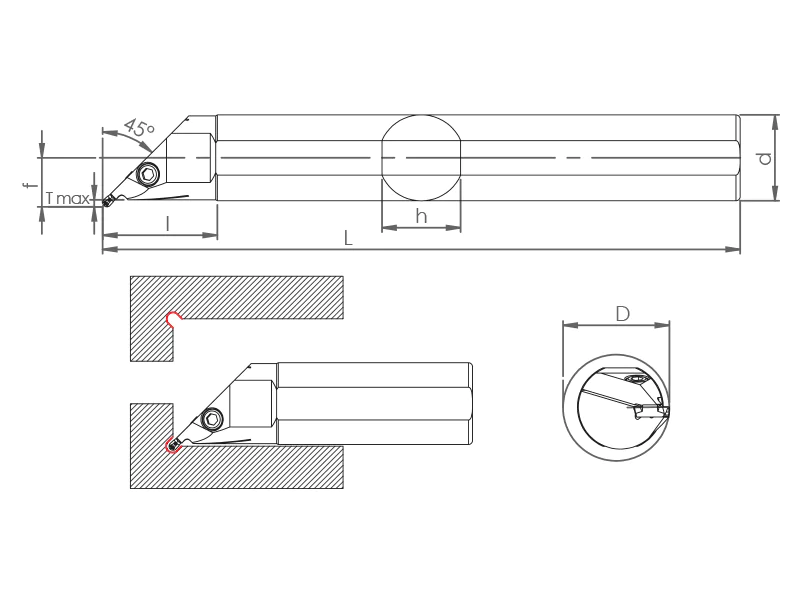

کاربرد ابزارهای شیارزنی و برش خارجی در دستگاههای تراش CNC

دقت و پایداری

ابزارهای شیارزنی و برش خارجی (External Grooving & Parting-Off Tools) با هدف دستیابی به بیشترین دقت و ثبات در فرآیند ماشینکاری طراحی شدهاند. این ابزارها قادرند حتی در فضاهای محدود و قطعات با تلرانس بالا عملیات برش را با تکرارپذیری بسیار بالا انجام دهند. ساختار مهندسیشدهی آنها تضمین میکند که شکل نهایی قطعهکار مطابق با نقشه و استاندارد مورد نظر تولید شود. لرزش کم و پایداری در حین عملیات، از مهمترین ویژگیهای این ابزارهاست که مستقیماً بر کیفیت سطح قطعه تأثیر میگذارد.

زمینههای کاربرد

ابزارهای شیارزنی معمولاً برای ایجاد شیارها، رزوهها، کانالها و پروفیلهای خاص روی سطح قطعهکار استفاده میشوند. از سوی دیگر، ابزارهای برش خارجی برای جدا کردن قطعات از میله یا خام اصلی (Cut-Off) کاربرد دارند.

این دو نوع ابزار از اصلیترین اجزای فرآیند تراش در ماشینهای CNC Turning محسوب میشوند و در صنایع مختلف مانند خودروسازی، تجهیزات پزشکی، قالبسازی، پتروشیمی و قطعهسازی دقیق نقش حیاتی دارند.

استفاده صحیح از این ابزارها موجب کاهش زمان تولید، افزایش دقت ابعادی، و کاهش هزینههای تمامشدهی فرآیند ماشینکاری میشود.

انتخاب جنس ابزار

برای ساخت ابزارهای شیارزنی و برش خارجی از مواد مقاوم در برابر سایش و حرارت بالا استفاده میشود؛ از جمله:

• فولاد سختکاریشده (Hardened Steel)

• کاربید (Carbide)

• فولادهای پودری با پوششهای سطحی مانند TiN، TiAlN یا AlCrN

این ترکیبات باعث افزایش طول عمر ابزار و حفظ تیز بودن لبهی برشی در شرایط کاری سخت میشوند. مقاومت بالا در برابر دما و اصطکاک، علاوه بر افزایش دوام ابزار، سبب پایداری عملکرد و کاهش هزینههای ناشی از تعویض مکرر ابزار میشود.

سرعت و بازدهی برش

در ماشینهای CNC، ابزارهای شیارزنی و برش خارجی با سرعتهای برش بسیار بالا و سیکلهای خودکار عمل میکنند. این ویژگی منجر به:

• کاهش زمان ماشینکاری

• افزایش بهرهوری تولید

• کاهش ضایعات و خطاهای انسانی

میشود.

برشهای تمیز و دقیق، همراه با حداقل لرزش و ارتعاش، موجب بهبود کیفیت سطح و افزایش قابلیت اطمینان فرآیند میگردند. این ابزارها برای ماشینکاری فولاد، آلیاژهای مقاوم به حرارت، مس، آلومینیوم و مواد غیرفلزی سخت نیز عملکرد بسیار مناسبی دارند.

مزایای ابزارهای شیارزنی و برش خارجی با سیستم خنککاری داخلی

جلوگیری از حرارت بیش از حد

ابزارهایی که دارای سیستم خنککاری داخلی (Internal Cooling) هستند، مانع از بالا رفتن دمای بیش از حد در حین عملیات برش میشوند.

در این سیستم، مایع خنککننده از داخل بدنهی ابزار عبور کرده و مستقیماً به منطقهی برش هدایت میشود.

این کار باعث میشود:

• حرارت تجمعیافته روی قطعهکار و لبهی ابزار کاهش یابد.

• خطر تغییر خواص متالورژیکی قطعه به حداقل برسد.

• عمر مفید ابزار بهطور قابل توجهی افزایش یابد.

بهبود عملکرد برش

با استفاده از خنککاری داخلی، عملیات ماشینکاری با سطحی صافتر و بدون سوختگی یا اصطکاک زیاد انجام میشود.

جریان دقیق مایع خنککننده در محل تماس ابزار با قطعه، موجب:

• کاهش اصطکاک،

• جلوگیری از چسبندگی برادهها (Built-Up Edge)،

• و ایجاد سطحی براق و هموار

میشود.

نتیجهی این فرآیند، کیفیت نهایی بالاتر و دقت بیشتر در قطعهی تراشیدهشده است.

افزایش طول عمر ابزار

هدایت صحیح جریان خنککننده، میزان سایش لبهی برشی را به حداقل میرساند.

در نتیجه:

• زمان بین دو تعویض ابزار افزایش مییابد.

• نیاز به توقف دستگاه کاهش پیدا میکند.

• هزینههای کلی نگهداری و ابزار کاهش مییابد.

این ویژگی بهویژه در خطوط تولید انبوه، تأثیر چشمگیری بر کاهش هزینههای عملیاتی و افزایش بهرهوری دارد.

افزایش راندمان کلی ماشینکاری

خنککاری داخلی علاوه بر کنترل دما، امکان استفاده از سرعتهای برش بالاتر را فراهم میکند.

بهدلیل جلوگیری از گرمشدن بیش از حد ابزار، اپراتور میتواند:

• سرعت دوران دوک را افزایش دهد،

• نرخ پیشروی (Feed Rate) را بالا ببرد،

• و در زمان کمتر، برادهبرداری بیشتری انجام دهد.

در نهایت، این مزیت منجر به صرفهجویی قابل توجه در زمان تولید و افزایش ظرفیت خروجی دستگاههای CNC میشود.

دیدگاهها

پاکسازی فیلترهیچ دیدگاهی برای این محصول نوشته نشده است.